VAC-Test / Dichte Index

QS- Systeme zur Bestimmung und Analyse des Poren-Potentials in Al Legierungen

Mit dem IDECO VAC-Test System ist einfach und sicher das potentielle Porenverhalten einer Schmelze zu bestimmen; inkl. entsprechender, qualitätsrelevanter Dokumentation.

Dies wird erreicht durch die Erstellung und Analyse von Unterdruck-Dichte-Proben.

Der auf dem Dichte-Terminal automatisch ermittelte Dichte-Index gibt genaue und reproduzierbare Auskunft über Gasgehalt, Oxide und Einschlüsse.

Wasserstoff ist das einzige Gas, das in nennenswertem Maß in flüssigem Aluminium löslich ist. Im Gießereialltag liegen die Wasserstoffgehalte in einer Aluminiumschmelze zwischen 0,05 und 0,5 cm³/100 g Al. Mit qualitätsbeeinflussenden Auswirkungen ist jedoch schon ab Wasserstoffgehalten in der Schmelze von 0,1 cm³/100 g Al zu rechnen. Außer durch den Wasserstoffgehalt wird die Porenbildung aber auch durch Verunreinigungen durch Oxideinschlüsse und die Gießbedingungen (Abkühlgeschwindigkeit) beeinflusst. Oxideinschlüsse können als Keime für die Bildung von Poren angesehen werden. Mit dem VAC-Test System ermitteln Sie das gesamte, aktuelle Porenpotential des Spektrums möglicher Porositätsbildungen.

Der benötigte Dichte-Index wird durch das Gießverfahren (Druckguss, Niederdruckguss, Kokillenguss, Sandguss), das zu gießende Gussstück und die betriebsinternen Abläufe maßgeblich bestimmt.

Eine Probe von ca. 80gr. lässt man bei der

Probenherstellung im Tiegel bei einem Unterdruck von ca. 80 mbar im

VAC-Test System erstarren. Mit Beginn der Erstarrung wird der gelöste

Wasserstoff weitgehend molekular ausgeschieden, wobei dieser an

nichtmetallischen Verunreinigungen (z.B. Oxiden) anhaftet. Die

Erstarrung der Probe im zweiten Tiegel erfolgt unter atmosphärischem

Druck. Aufgrund des auf die Schmelze wirkenden atmosphärischen Drucks

scheidet sich ein deutlich geringeres Porenvolumen in dieser Probe aus,

sofern eine verunreinigte Schmelze vorliegt. Die Erstarrungszeit der

Vakuumprobe ist mit 4 Minuten definiert, um eine vollständige

Erstarrung der Proben sicher zu stellen.

Nach Erkalten der Proben werden die Dichten nach dem Archimedischen

Prinzip im Dichte-Index Terminal bestimmt und zueinander ins

Verhältnis gesetzt.

Die jeweilige Probe wird zunächst gewogen. Anschließend

wird sie in ein - auf einer Waage befindliches - Wasserbad gehängt und auf

diese Weise das Volumen als verdrängte Wassermenge bestimmt. Daraus lässt sich dann in Kombination mit dem Gewicht die Dichte dieses Probenkörpers bestimmen. Anschließend werden die beiden Dichtewerte ins

Verhältnis (vergleichendes Verfahren) gesetzt um den "Dichte-Index" zu

ermitteln.

Sofern eine IDECO-Software zur Dokumentation der Messungen eingesetzt wird, findet vor der Messung eine Identifizierung der Proben statt, das Messergebnis wird gespeichert und steht für weitergehende Analysen zur Verfügung.

Der aus den jeweiligen Dichten ermittelte Dichte-Index ist ein sicherer Indikator für den zu erwartenden Erstarrungs-Charakter der Schmelze.

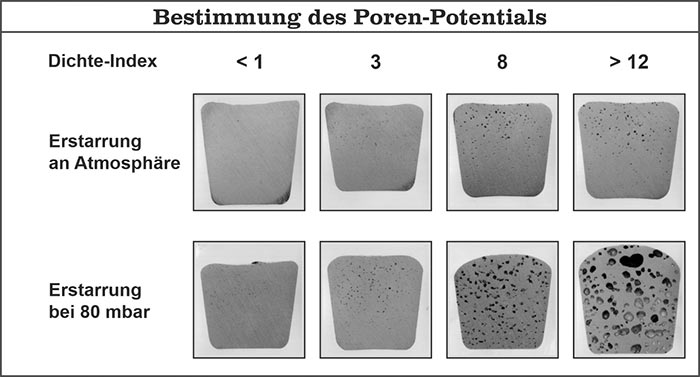

Die folgende Abbildung zeigt 4 Probenpaare mit unterschiedlichen Dichte-Index Werten.

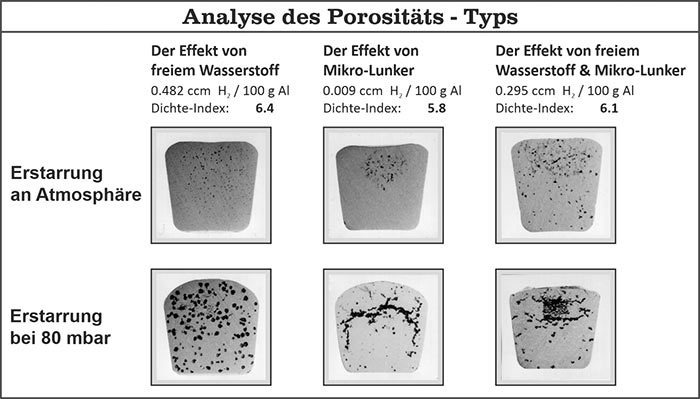

Erkenntnisse zeigen deutlich, dass neben dem Wasserstoff

(frei, gebunden, gelöst) stets auch eine unbekannte Menge an Oxiden und

Verunreinigungen vorhanden sein können, die z.B. für die Entstehung von

Mikro-Lunkern verantwortlich sind und somit einen beträchtlichen Anteil

zu dem potentiellen Porenverhalten einer Schmelze beisteuern.

In folgender Abbildung sind die typischen Erstarrungsfehler, verursacht durch Mikro-Lunker bzw.

Gasporosität, gegenübergestellt. Bei nahezu identischem Dichte-Index enthalten die Proben

unterschiedlich hohe Wasserstoffgehalte.

Das Wissen um die momentan vorhandene Menge an freiem Wasserstoff

entspricht also nur einem Teil der möglichen Porosität. Die

Anteilsmenge ist dabei unbekannt, da es naturbedingt nur ein bedingtes stabiles

Verhältnis zwischen freiem und dem gebundenen Wasserstoff gibt. Die

Messung des reinen Wasserstoffgehaltes erfolgt mittels Hycal oder

Hydrogen Analyser.

Insbesondere seitdem mechanische Schmelzereinigungssysteme (Melt Clean Anlagen) Anwendung finden, gewinnt die differenzierte Erkenntnis über das Verhältnis Wasserstoff/Oxide immer mehr an Bedeutung. Mit Dichte-Index Systemen können Sie den Reinigungseffekt überprüfen und damit Ihre Schmelzequalität sicherstellen! Ausschuss- und Produktionskosten lassen sich reduzieren, die CO2 Bilanz verbessern.

Die Genauigkeit der erzielbaren Messwerte ist von folgenden Einflussfaktoren abhängig und konstant zu halten:

- Umgebungstemperatur des Tiegels

- Oberflächenbeschichtung des Tiegels

- konstantes Probenvolumen

- Gießtemperatur

- Konstanter Abstand (Gießhöhe) zwischen Gießlöffel

und Tiegel (möglichst geringhalten)

Die Anwendung dieser Systeme ist heute unverzichtbar zur Sicherung der Schmelze- Qualität. In dem Bestreben um Marktanteile sollten Sie unser Technologie Know- How sowie unseren hohen Qualitätsstandard konsequent nutzen um Ihr Qualitätssystem abzusichern und zu dokumentieren.

Auch bedürfen diese Systeme einer regelmäßigen Wartung und Kalibrierung, die selbstverständlich durch Zertifikat und Siegel belegt werden. Für die Anforderungen Ihrer gängigen Qualitätssicherungsnachweise (z.B. Qualitäts-Audit, ISO9001 usw.) ist dies eine unabdingbare Notwendigkeit.

IDECO bietet Ihnen verschiedene Gerätetypen an, um die für Ihren Betrieb optimale Lösung anbieten zu können. Ihr Schmelz- und Gießereiprozess sowie Ihre Kundenanforderungen definieren dabei den Gerätetyp.