VAC-Test / Indice di densità

Sistemi QA per la determinazione e l'analisi della potenziale formazione di porosità nelle leghe di Al

Il sistema IDECO VAC-Test consente di determinare, in modo semplice e affidabile, la potenziale formazione di porosità in una fusione, e comprende la relativa documentazione rilevante ai fini della qualità. Questo si ottiene attraverso la preparazione e l'analisi di provini per la misurazione della densità in pressione negativa. L'indice di densità determinato automaticamente sul terminale di densità fornisce informazioni precise e riproducibili sul contenuto di gas, ossidi e inclusioni.

L'idrogeno è l'unico gas che è solubile in misura significativa nell'alluminio liquido. Nel lavoro quotidiano in fonderia, il contenuto di idrogeno in una fusione di alluminio è compreso tra 0,05 e 0,5 cm³/100 g di Al. Tuttavia, già a partire da un contenuto di idrogeno nella fusione pari a 0,1 cm³/100 g di Al possono verificarsi effetti sulla qualità. Oltre al contenuto di idrogeno, la formazione delle cavità è determinata dalle impurità dovute alle inclusioni di ossido e dalle condizioni di fusione (velocità di raffreddamento). Le inclusioni di ossido possono essere considerate come nuclei che favoriscono la formazione di pori. Il sistema VAC-Test permette di determinare tutte le possibili formazioni di porosità.

L'indice di densità necessario è determinato principalmente dal processo di fusione (pressofusione, fusione a bassa pressione, fusione in conchiglia, colata in sabbia), dal pezzo fuso e dai processi produttivi.

Per la preparazione del provino si lascia solidificare un campione di circa 80gr. nel crogiolo ad una pressione negativa di circa 80 mbar nel sistema VAC-Test. Con l'inizio della solidificazione, l'idrogeno disciolto viene in gran parte separato in modo molecolare e si attacca alle impurità non metalliche (per esempio agli ossidi). La solidificazione del campione nel secondo crogiolo avviene sotto pressione atmosferica. A causa della pressione atmosferica che agisce sulla fusione, in questo campione si separa un volume di pori significativamente più basso in caso di una fusione con presenza di impurità. Il tempo di solidificazione del campione sotto vuoto è stato definito in 4 minuti per assicurare la completa solidificazione dei campioni.

Una volta raffreddati i campioni, le densità vengono determinate secondo il principio di Archimede nel terminale dell'indice di densità e messe in relazione tra loro.

Il rispettivo campione viene prima pesato, quindi sospeso in un bagno d'acqua disposto su una bilancia; in questo modo viene determinato il volume in funzione della quantità d'acqua spostata. Questo, associandolo al peso, permette quindi di determinare la densità di questo campione.

I due valori di densità vengono quindi confrontati (metodo comparativo) per determinare “l’indice di densità”.

Utilizzando il software IDECO per documentare le misurazioni, i campioni vengono identificati prima della misurazione, il risultato della misurazione viene salvato ed è disponibile per ulteriori analisi.

L'indice di densità determinato in base alle rispettive densità è un indicatore affidabile per le caratteristiche di solidificazione previste nel metallo fuso.

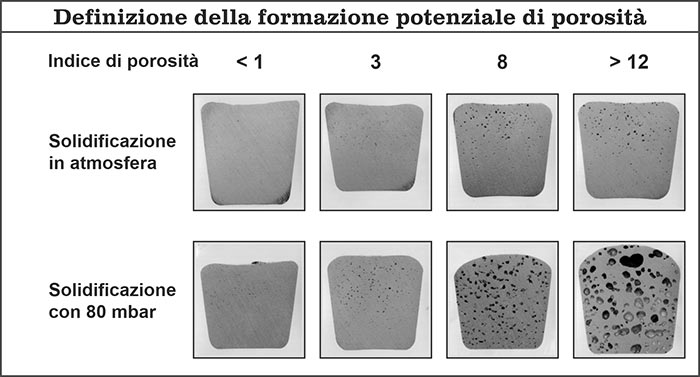

La figura seguente mostra 4 coppie di campioni con diversi valori di indice di densità.

I risultati mostrano chiaramente che oltre all'idrogeno (libero, legato, disciolto), può essere sempre presente una quantità sconosciuta di ossidi e impurità, che sono responsabili della formazione di microcavità, per esempio, e quindi contribuiscono in misura significativa al potenziale comportamento delle porosità di una fusione.

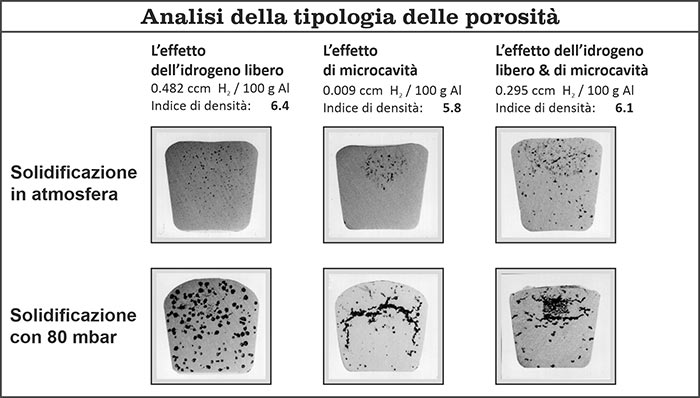

La figura seguente mette a confronto i tipici difetti di solidificazione causati da microcavità o porosità di gas. Con un indice di densità quasi identico, i campioni contengono diversi livelli di idrogeno.

Conoscere quindi la quantità di idrogeno libero presente in un determinato momento corrisponde solo parzialmente alla presenza di possibili porosità. La proporzione è sconosciuta perché, a causa della sua natura, esiste solo un rapporto parzialmente stabile tra l'idrogeno libero e quello legato. La misurazione del contenuto di idrogeno puro si esegue con Hycal o Hydrogen Analyser.

Soprattutto da quando si usano sistemi meccanici di depurazione della fusione (sistemi Melt Clean), la conoscenza differenziata del rapporto idrogeno/ossido sta diventando sempre più importante. Con i sistemi di misurazione dell'indice di densità è possibile controllare l'effetto della depurazione e quindi garantire la buona qualità della fusione! I costi di scarto e di produzione possono essere ridotti migliorando inoltre il bilancio di CO2.

La precisione dei valori misurati dipende dai seguenti fattori e deve essere mantenuta costante:

- Temperatura ambiente del crogiolo

- Verniciatura superficiale del crogiolo

- Volume del campione uniforme

- Temperatura di colata

- Distanza costante (altezza di versamento) tra mestolo di colata e crogiolo (deve essere tenuta al minimo possibile)

Oggi, l'uso di questi sistemi è indispensabile per garantire la qualità della fusione. Nella ricerca di quote di mercato vi consigliamo di fare un uso regolare del nostro know-how tecnologico e del nostro elevato standard di qualità al fine di assicurare e documentare il vostro sistema di qualità.

Inoltre questi sistemi richiedono periodicamente una manutenzione e una calibratura, ovviamente documentate da un certificato e da un sigillo. Inoltre sono indispensabili per soddisfare i requisiti dei vostri certificati comuni di assicurazione della qualità (per esempio, audit di qualità, ISO9001 ecc.).

IDECO offre diversi tipi di apparecchiature per fornire la migliore soluzione per la vostra attività. Il processo di fusione e di fonderia e le esigenze del cliente sono determinanti per definire la tipologia del dispositivo.